您现在的位置是: 首页 - 嵌入式系统 - 实践案例分析如何优化流化床生产过程 嵌入式系统

实践案例分析如何优化流化床生产过程

2025-05-25 【嵌入式系统】 0人已围观

简介1.0 引言 在现代工业中,流化床技术已经成为许多高效、低成本的化学反应和生物加工的关键。然而,在实际操作中,为了提高产品质量和降低成本,需要不断地对流化床的设计、操作条件以及控制策略进行优化。本文将通过一个具体案例来探讨如何进行流化床生产过程的优化。 2.0 案例背景 本次案例是一个大型制药公司,它使用了流化床技术来生产一种重要药物原料。该公司发现尽管初期投入较少,但随着时间推移,由于设备磨损

1.0 引言

在现代工业中,流化床技术已经成为许多高效、低成本的化学反应和生物加工的关键。然而,在实际操作中,为了提高产品质量和降低成本,需要不断地对流化床的设计、操作条件以及控制策略进行优化。本文将通过一个具体案例来探讨如何进行流化床生产过程的优化。

2.0 案例背景

本次案例是一个大型制药公司,它使用了流化床技术来生产一种重要药物原料。该公司发现尽管初期投入较少,但随着时间推移,由于设备磨损、维护成本增加以及工艺参数调整带来的产量波动,该药物原料的价格逐渐上升,这不仅影响了公司的市场竞争力,也给客户带来了压力。

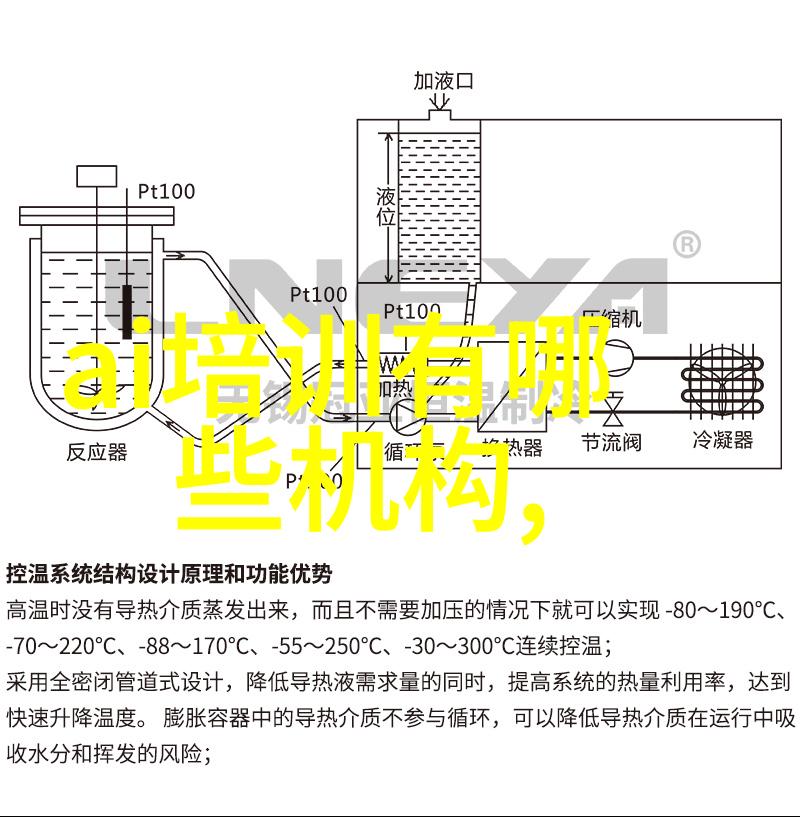

3.0 流化床概述

首先,我们需要了解什么是流化床。在化学工程和生物工程中,流化床是一种特殊类型的人工生长环境,其特点是液体被喷射到固体颗粒表面形成层状结构,从而实现介质之间有效接触。这使得反应或培养过程能够更好地进行。在这个案例中,考虑到药物原料生产涉及多种复杂化学反应,因此选择了使用连续式离心风筝混合器作为主要设备。

4.0 问题识别

针对现有情况的问题,我们可以从以下几个方面进行分析:

设备磨损导致传递系数下降。

维护周期过短,加剧劳动强度。

工艺参数调整难以精确控制。

生产稳定性差,上游供应商难以预测需求。

5.0 优 化措施与实施

为了解决这些问题,我们提出了一系列改进措施:

5.1 设计改进与材料选择

对现有设备进行更新换代,以提高耐用性并减少维护频率。

采用耐腐蚀、高性能材料,如陶瓷或铜合金,以减少沉积物累积并提高传递系数。

5.2 操作参数调节

调整喷射速度和气体流量,以达到最佳混合效果,并且尽可能减小对周围环境的污染。

实施自动监控系统,对关键操作参数如温度、压力等做出即时反馈调整。

5.3 控制策略创新

应用先进控制算法,如模型预测控制(MPC)或者自适应最小平方(LMS),来准确预测和跟踪工艺变量,并实时校正系统状态。

5.4 训练与支持团队

提供持续培训以提升员工对于新设备、新技术及其应用知识水平,同时加强跨部门沟通协作能力,便于快速响应潜在问题。

6.0 结果评估与后续行动计划

经过一段时间的实施后,可以观察到以下显著改善:

设备寿命延长,大幅度减少了维护费用;同时,因其耐久性增强,可保持较为稳定的工作效率,无需频繁停机检修。

工艺参数更加精确可控,不再受外界因素干扰,更容易实现目标产量。此外,由于数据分析工具所提供的情报支持,使得管理层能更快地做出决策,为企业创造价值链上的优势位置;

由于采用先进控制算法,有助于最大程度利用资源,最终取得比过去更高效率的地位。同时,对于整个行业来说,这也意味着未来的竞争将更加依赖于智能制造技巧而非简单机械力量;

至此,本文通过一个实际案例展示了如何通过综合运用设计改进、操作参数调节、创新性的控制策略以及人力资本训练等手段,对现有的流化床生产线进行有效优化,从而提升产品质量,加速企业发展步伐,并在激烈市场竞争中的占据有利位置。