您现在的位置是: 首页 - 运动控制 - 智能化管理利用数字技术监控和控制reactor内部设备 运动控制

智能化管理利用数字技术监控和控制reactor内部设备

2025-05-21 【运动控制】 0人已围观

简介引言 随着工业4.0的发展,传统的机械化生产方式正在逐渐向智能化、网络化转变。在化学工艺中,反应器作为核心设备,其内部构件对整个生产过程的安全性、效率和产品质量有着决定性的影响。通过集成数字技术,我们可以实现对反应器内部构件的精确监控与控制,从而提高生产效率、降低成本,并且增强安全性能。 1. 智能化管理背景 在传统的化学工厂中,反应器通常由人工操作来进行调节,这种方式存在许多不足

引言

随着工业4.0的发展,传统的机械化生产方式正在逐渐向智能化、网络化转变。在化学工艺中,反应器作为核心设备,其内部构件对整个生产过程的安全性、效率和产品质量有着决定性的影响。通过集成数字技术,我们可以实现对反应器内部构件的精确监控与控制,从而提高生产效率、降低成本,并且增强安全性能。

1. 智能化管理背景

在传统的化学工厂中,反应器通常由人工操作来进行调节,这种方式存在许多不足,如操作人员可能因疲劳或错误导致操作失误,进而影响整体生产过程。此外,由于缺乏实时数据反馈,对反应条件如温度、压力等参数难以做到精准控制。

2. 数字技术在reactor内外部构件中的应用

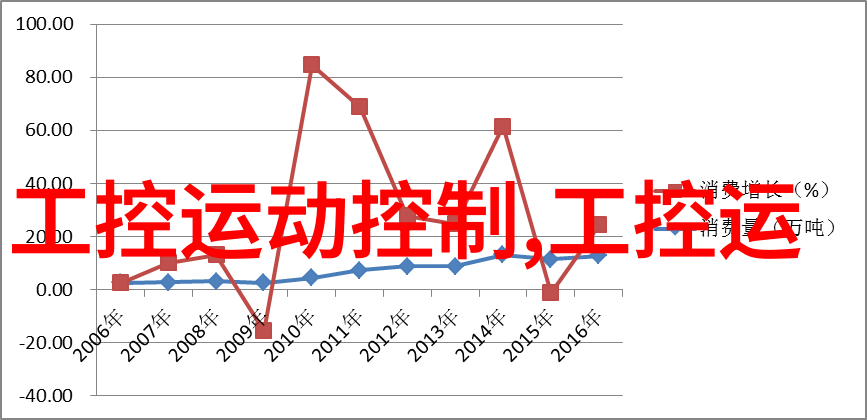

为了应对这些挑战,数字技术被广泛应用于化学工程领域。通过安装传感器和执行机构,我们可以收集并分析大量数据,以便更好地理解反应过程,以及及时调整必要的参数。这不仅包括了reaction vessel(反应罐)的内壁温度和压力,还包括了piping system(输送管道系统)中的流速和流量等信息。

3. 实时数据采集与分析

利用现代通信技术,如Wi-Fi或蓝牙,我们可以将来自各种传感器的实时数据直接发送到中央服务器进行处理。这使得工程师能够远程监控每个单一装置,并根据需要迅速作出决策。例如,在一个复杂的大规模合成装置上,如果检测到了某个关键组分浓度异常,可以立即通知操作人员采取相应措施来恢复正常运转。

4. 智能控制算法及其优点

智能控制算法是实现自动调节响应机制必不可少的一部分。它们能够根据预设标准调整各项参数,比如在高温下增加冷却剂流入量,或在产量下降的情况下自动增加原料投入量。而且,一旦问题出现,它们还能够快速识别并提出解决方案,从而最大限度减少停机时间。

5 案例研究:成功实施smart reactor系统

6 未来展望:如何进一步提升reactor设计与运行效率

7 结论

8 参考文献

9 致谢

10 附录A: 技术规范详解

11 附录B: 数据处理软件介绍

12 附录C: 设计图纸样本展示